クラウド型データプラットフォーム「G-Lab™(ジーラボ)」を基盤とした各種アプリと連携することで、圧入技術とデジタル技術の融合による次世代の圧入施工を提供します。

自動化と省力化で誰もが活躍できる施工現場への変革を加速させ、建設業界の持続可能性を高める新たなスタンダードを築きます。

SXシリーズ

建設業界の課題に挑む、次世代圧入機 (2026年~)

シリーズコンセプト

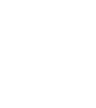

SXの「S」には、

自動運転や操作支援により安定した施工品質と負担軽減を実現する“Smart support”

多様な現場に最適な仕様の機械を提供する“Specialized design”

環境負荷の低減と誰もが扱いやすい設計で持続可能な施工に貢献する“Sustainability”

という3つの価値を込めています。

そして「X」は、施工現場の未来を変革する“Transformation”を意味します。

【Smart supportー自動運転・操作支援】

施工中の圧入データ(深度ごとの貫入抵抗や所要時間等)を収集し、技能者のノウハウをデジタルデータとしてクラウド上に蓄積します。圧入時に設定する圧入力や圧入スピード等の値は、蓄積したデータをもとに、自動運転支援アプリ「G-Lab Nexus」(ジーラボ ネクサス)が自動で設定し、圧入機へ転送します。設定値に応じて圧入動作(上下ストローク等)が自動的に制御されるため、安定した施工品質を実現。AIがクラウド上に蓄積されたデータを学習し、現場ごとに最適な自動運転を提案する機能も追加を予定しています。

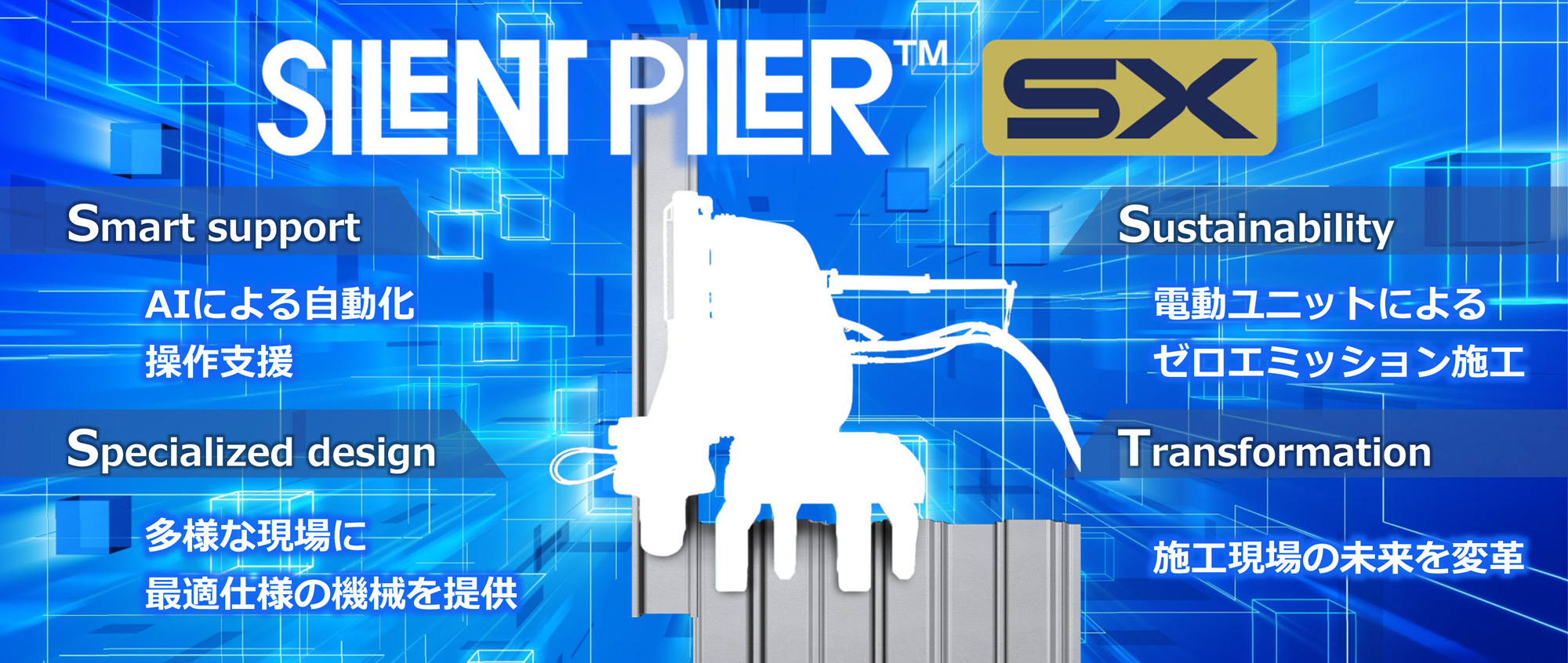

また、圧入機の自走操作をワンタッチで自動化する機能に加え、杭の建て込み、継手嵌合※1、天端合わせ※2をアシストする機能を搭載。これにより、圧入工程における定型的な機械操作を効率化し、作業時間とオペレータの負担を減らします。省力化だけでなく、誤操作リスクの抑制にもつながるため、安全性の向上に寄与します。

※1 杭を連結させるため、両端にある凹凸部分(継手)をはめ合わせること

※2 圧入した杭の上端の位置を揃えること

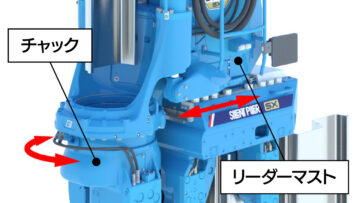

自走操作をワンタッチで実現

杭建込みアシスト

鋼矢板の建て込み位置を記憶してチャック・リーダーマストを自動調整

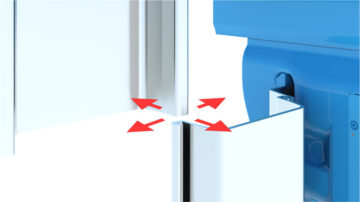

継手嵌合アシスト

継手の嵌合位置までチャック・リーダーマストを自動調整

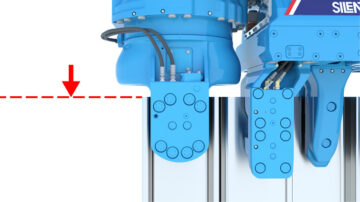

天端合わせアシスト

杭天端位置で圧入を自動停止

【Specialized designー機械仕様を最適化】

現場の地盤・制約条件ごとに最適化された専用設計により、効率性と安定性を両立し、多様な施工ニーズに応えます。都市部や狭隘地といった現場の制約条件に適した軽量機種や、単独圧入・ウォータージェット併用圧入・硬質地盤圧入の3工法で幅広い地盤条件をカバーする機種など、あらゆる現場に向けて寸法・質量・パワーを徹底的に追求したラインナップを展開します。

【Sustainabilityー持続可能性の向上】

電動パワーユニットを採用することでCO₂排出ゼロの圧入施工を実現。また、技能者の高齢化が進む中、圧入データを早期に蓄積しておくことは、今後AIによる学習や自動施工システムへの反映を通じて、持続的な技術継承につながると期待できます。自動運転機能や操作アシスト機能により、経験が浅い人も扱いやすく、環境負荷の低減と人材の活躍促進の両面から持続可能な施工体制を構築します。

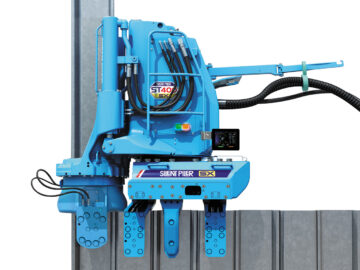

■サイレントパイラー™ ST400SX

SXシリーズに共通した圧入技術とデジタル技術の融合による次世代の自動運転・操作支援機能を搭載したU形鋼矢板400mm幅対応機です。機体の軽量化と引抜力の向上に加え、圧入から引抜に瞬時に転じる高い応答性を備え、打抜サイクル時間を大幅に短縮できます。さらに、バッテリー式電動パワーユニットにも対応しており、CO₂排出ゼロの圧入施工を可能にします。

Fシリーズ (2013年~)

Flexible and Functional Formula

モジュール化設計で、より柔軟に、高機能に進化

サイレントパイラー Fシリーズは「モジュール化設計(構成部品の標準化)」に基づき、すべてのパーツを構造・形状・材料から見直し、徹底的に最適化。

進化したプラットフォームと最新の制御システムにより、機能の向上と長寿命化を実現しました。

新制御システムによる長寿命・高機能化

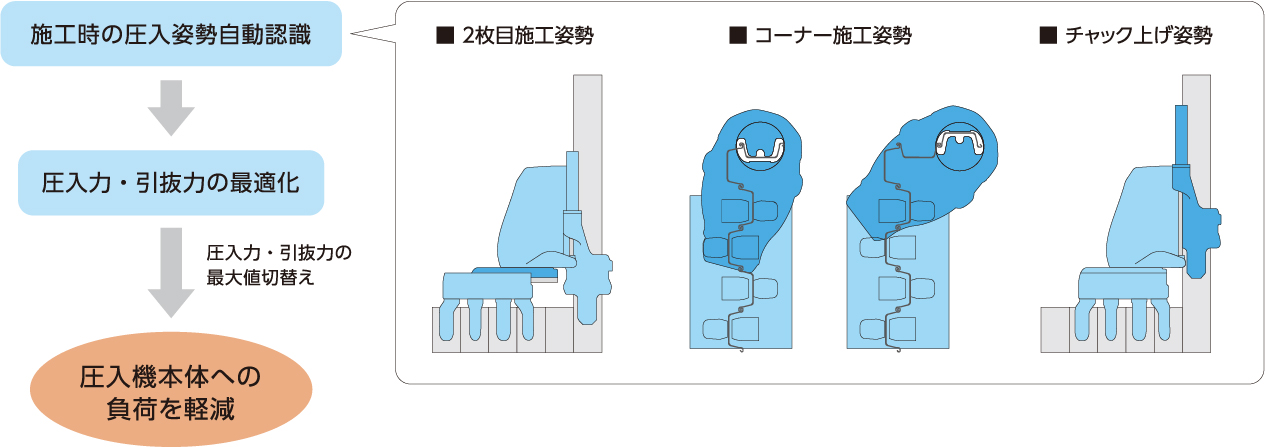

施工時の圧入姿勢を自動認識することで、各動作における負荷を適正にコントロールし、各パーツの長寿命化を実現しました。

また、圧入力定荷重制御機能の搭載により操作性が向上しました。

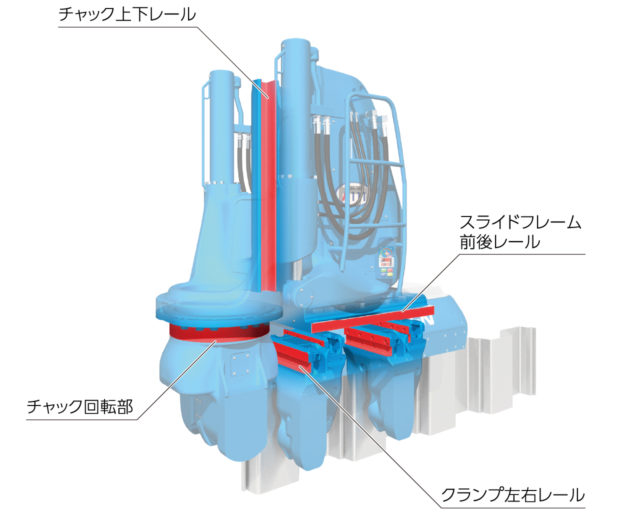

機械剛性の向上と摺動部クリアランスの縮小

Fシリーズは、圧入機本体の剛性を上げて耐久性を高めるとともに、各摺動部のクリアランスを縮小し、主要部品・消耗品への負荷を低減、ガタの発生を抑制しています。

また、レールを長くし摺動プレートの面積を増やすことで、さらにガタの発生を抑制し、長寿命化を図っています。

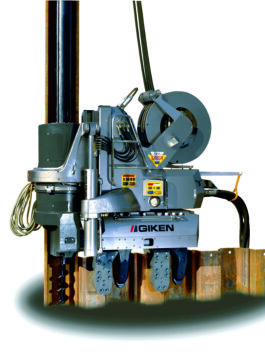

ECOシリーズ (2002年~)

環境配慮とIT技術の導入

エコデザイン(環境配慮設計)

ECO100型

ECO100型(2002年6月発売)から展開を開始したECOシリーズでは、従来機と比べ格段の長寿命化と高性能を長期持続させることで環境負荷低減を図りました。また、パワーユニットの燃費も電子制御化により7〜10%削減、白煙や黒煙の排出を大幅に減らし、当時の国内外の排ガス2次規制をクリアするとともに規制基準より一段と静かなエコモードも新設しました。

さらに、国内建機としては初めて作動油とグリースに合成エステルの生分解性油脂「パイラーエコオイル」、「パイラーエコグリース」を専用開発し、万が一土壌や水中に排出されても環境を汚染しない徹底した環境配慮設計となっています。

IT化

テクニカル・メカニカル情報をリアルタイムに通信し、パイラーの作動状況が遠隔地でもパソコンで確認でき、当社インフォメーションセンターから現場オペレータに適切なアドバイスができる「GIKEN ITシステム」を導入。これにより、よりタイムリーで正確なユーザー支援体制が整いました。制御面でも徹底した電子化を進め安全ランプのLED化やラジコンの内製を実施し、現行機種につながる基盤が確立されました。

システム化

圧入機本体、パワーユニット、パイラージェットリール、パイラージェットのすべてを初めて完全システム化し、ラジコン装置1台でパイラーと周辺装置の自動運転を行えるようになりました。またECOシリーズでは、パイラーステージやラジコンホルダー、パイルローラー、ホースローラーなどの好条件化機器を標準品としてセット販売をはじめました。

複合式圧入機

硬質地盤対応機能を標準搭載

2007年7月、ECOシリーズの設計思想を継承しつつ、これまで「特殊」とされていた硬質地盤対応機能を標準搭載した複合式圧入機「SCU-ECO400S」が初めて登場。クラッシュシステムの高性能化、高機能化により、1台の機械で容易に硬質地盤圧入までできるようになりました。

SCシリーズ (1997年~)

玉石層や岩盤層を克服した初の硬質地盤対応機

芯抜き理論の確立

SC100型

地盤が硬いと杭を押し込むことが困難になるという従来のサイレントパイラーの弱点を克服すべく、当社独自の「芯抜き理論」を確立。1997年8月にクラッシュパイラーSC100型を市場に投入しました。チャックに装着したケーシングオーガによる掘削と圧入の動作を連動させ、オーガの引抜きと同時にその隙間を埋めるように杭を地盤へ貫入させることができます。掘削範囲は最小限で排土量は少なく、硬質地盤の克服と環境への配慮を両立しました。

2003年には、掘削能力の高い長寿命の着脱式ビットが自社開発されるようになり、オーガヘッドの機能性と耐久性がアップしました。

SAシリーズ (1995年~)

進化した自動運転

1995年11月に発売したSA75型。「SA」は、スーパーオートを意味して命名されました。

SAシリーズでは、センサ技術やコンピュータ制御技術がATシリーズと比べ一段と進化し、圧入ストローク・引抜ストロークと圧入力・引抜力の設定によるスーパー自動運転を実現しました。また、時間単位で制御していた圧入引抜ストロークをストロークセンサによって制御することで正確な自動運転が可能となりました。

1995年12月にはSA100型、1996年1月にはSA150型を立て続けに発売しました。

超軽量化と圧入スピードの確立

「SA75」では本体重量3.9トンというこれまでにない超軽量化に成功しました。11トン車1台で圧入機本体とパワーユニットを同時に運搬できるようになり、施工時の作業性や安全性が飛躍的に向上しました。また、「SA100」ではパワーユニットのパワーアップ化(200PS)により施工スピードが現行機種レベルまで向上しました。

パイラーステージ

SAシリーズからは、足場の悪い現場では圧入機本体にステージを取り付けて作業効率と安全性を向上させ、圧入作業の標準化が図られるようになりました。構造は組立式で圧入機本体への取り付けも簡単な差し込み方式。

ATシリーズ (1991年~)

コンピュータ制御による自動運転機能を初導入

自動運転による施工能率向上の取り組みがスタート

1991年10月、本格的なコンピュータ制御技術を取り入れた初の機種が発表されました。モデル名は、自動運転を意味するAT(オート)から始まり、圧入力90トンの「AT90」 、圧入力150トンの「AT150」の2機種がデビューしました。圧入・引抜きなどの自動運転ができるようになり、パイラーオペレータによる操作のバラツキを無くすなど自動化による施工能率向上に取り組みはじめました。

エンジン式パワーユニットを新たに開発

従来の発電機または買電を電源とした電動モーター式のパワーユニットに加え、現場での取り回しが容易なクローラを装着したエンジン式パワーユニットが新たに開発され、同機種で初採用されました。

高強度の特殊鋳鋼で最適設計を実現

ATシリーズでは、機械本体が軽くて強い“卵の殻”をイメージした応力が分散される丸みのある形状になっており、材料はすべて粘り強い高強度の特殊鋳鋼「GSM材(GIKEN SUMITOMO Materialの略、ニッケルを含み粘り強く高強度の材料)」で構成されています。この材料は当社からの要求で実現したもので、当時の一般的な鋳鋼材の2倍の強度があり、構成部材の肉厚を薄くして軽量化が図れるなど最適設計の実現に大きく寄与しました。また、同機種も「FT70」に続き「グッドデザイン賞」に選定されています。

FTシリーズ (1987年~)

マストの全旋回機能を搭載、さらに小さく、軽量化

リーダーマストの360度全旋回

「FT70」(フルターン70)は、1987年5月に販売が開始されました。この機種の最大の特徴は、センターピンを中心にリーダーマストが360度全旋回する点です。これにより機械後方の完成杭をグランドレベルまで打下げることが可能です。

さらなる小型・軽量化

これまで以上に小型・軽量(本体重量4.7トン)の都市型タイプだったことから「シティーパイラー」の愛称で呼ばれました。シルバーメタリックに塗装されたロボットを思わせるスタイルとデザイン性が高く評価され、杭打機としては初となる「グッドデザイン賞」に選定されました。

マルチボックス

圧入作業に必要な工具類を収容するツールボックス。パワーユニットにガス切断用の酸素ボンベとアセチレンボンベの収納庫、溶接機、ウォータージェット器具、ハロゲンライトなどを装備できるマルチボックスが「FT70」で初めて採用されました。

KGK-80型 (1981年~)

軽量コンパクト化による完全自走化

本体の小型・軽量化と先駆的なデザイン

KGK-80C型

1981年6月に発売が開始された「KGK-80C」では、主構成部品の材質を根本的に見直しメインシリンダの取り付け位置の変更することで、本体を軽量・コンパクト化。本体重量は5.8トンまで軽量化し、補助シリンダを原理的に無くしたことで機構のシンプル化にも成功しました。

また、当社のイメージカラーとして80C型から導入された、建設機械としては先駆的な鮮やかなブルーの塗装や機能的なデザイン性が評価され、1987年には「第17回機械工業デザイン賞」(日刊工業新聞社主催)の特別賞を受賞しました。

自走機能の実現

軽量化とともにサドルとスライドフレームを延長して2枚施工が行えるようになり、圧入機が施工された杭を掴んで杭の上を進んでいく「自走」が可能となりました。サイレントパイラーにとってこの自走機能はまさに革命的で、機械移動用の大型クレーンが不要となっただけでなく、作業範囲も大きく広がりました。

ラジコン方式の採用

1982年7月から販売が始まった80C型の後継機「KGK-80N型」「KGK-130N型」は、機械操作においては標準仕様として日本のくい打機では初となるラジオコントロール方式を採用。それまでのリモコンケーブルの制約から解放されたことで自由度が増し、安全性や作業性が格段に向上しました。

コーナー自走が可能に

1985年には、自走で直角に曲がることができる機種「KGK-80C4型」「KGK-130C4型」がデビューしました。それまでは大型クレーンで吊って機械本体の方向を変えるしかなかったコーナー部の施工も、チャック部の杭の掴み方を変え、左右いずれの方向にも2枚の杭材が圧入できる機能を搭載することで、「コーナー自走」が可能となり施工性が大幅にアップしました。モデル名の末尾の「C4」(コーナーフォー)は、コーナー施工時に左右2枚ずつ、計4枚を圧入できることから命名されました。

KGK-100型 (1975年~)

静かなる杭打機 ”サイレントパイラー™” の誕生

機械遺産に認定された「KGK-100A」

世界初の油圧式杭圧入引抜機 サイレントパイラー™ 「KGK-100A」

1973 年、北村精男が、後に"高知のエジソン"と称される故垣内保夫氏とともに圧入原理の実用化に着手し、1975年7月に完成した世界初の油圧式杭圧入引抜機「サイレントパイラー™」。

北村、技研、垣内のアルファベットの頭文字と圧入力のトン数、初号機であることから「KGK-100A」と名付けられました。

同機は、2021年8月に一般社団法人日本機械学会の「機械遺産」に認定されました。

2号機「KGK-100B」で大幅に軽量・コンパクト化

翌年には改良を加えた2号機が現場にデビューし、その施工の静かさは取材に訪れたマスコミや近隣住民を驚かせました。

2号機「KGK-100B」では、機械本体に組み込んでいた動力源の油圧ポンプを分離させて大幅に軽量・小型化し、操作性を向上させるため運転操作にリモコンを採用しました。

サイレントパイラーの販売を開始

サイレントパイラーは、基礎工事業を本業とする「高知技研コンサルタント」の自社施工用の切り札として開発した機械であり、他社に販売する意図はありませんでしたが、1977年になると機械を購入したいという要望が多く寄せられるようになります。これに応えるため100B型、100C型を経てさらに軽量・小型化を図り信頼性を向上させた「KGK-100D」を開発。15台を生産しました。

その後、1978年にサイレントパイラーの製造販売会社として「株式会社技研製作所」を設立。

6月には高性能の部品を積極的に使い、メンテナンス性と耐久性に配慮して完成度の向上を図った量産機種「KGK-100H」の販売を開始。製造ラインに乗った工業製品として、約100台が販売され全国各地で活躍しました。

圧入機メーカーの礎を築いた量産機「KGK-100H」

関連情報